Наши экспериментальные результаты показали возможность получения

покрытий из твердых сплавов WC-Co методом высокоскоростного лазерного

спекания. Покрытия обладают сопоставимыми свойствами с компактным

сплавом WC-10%Co по сопротивлению абразивному износу. Микротвердость

покрытия составляет 21 ГПа, однако покрытия обладают пористостью,

минимальное достигнутое значение которой составляет 15%. Достижение

таких показателей стало возможным благодаря тщательному подбору режимов

лазерной генерации, при которых происходит формирование градиентных по

химическому составу и свойствам слоев с высокой прочностью сцепления к

основе. Наличие остаточной пористости не позволит использовать данные

покрытия для режущих инструментов, однако технология чрезвычайно

эффективна для деталей, работающих в условиях абразивного износа, при

высоких давлениях и ударных нагрузках. Результаты исследований могут

быть применены для покрытий деталей, работающих под давлением

(резьбонакатные головки, пуансоны, контактные поверхности и т.д.).

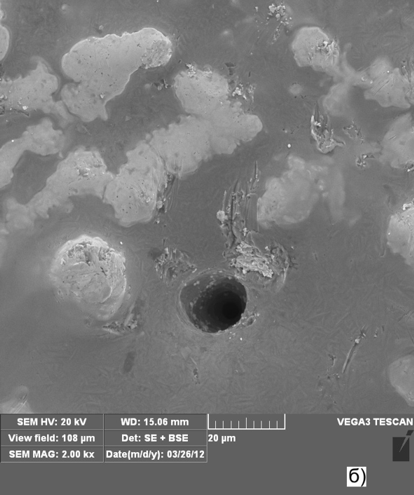

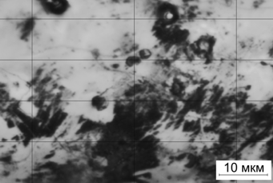

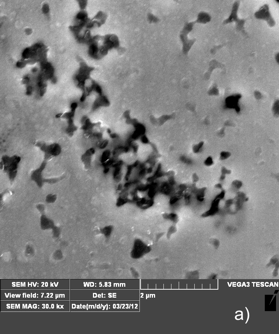

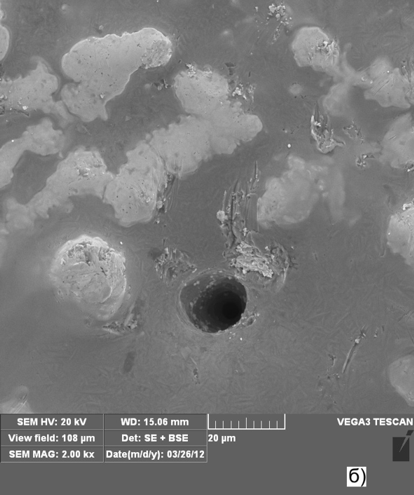

СЭМ-изображение поверхности после нанесения первого слоя твердосплавного покрытия.

Антикоррозионные покрытия / защитные покрытия от коррозии и питтинга

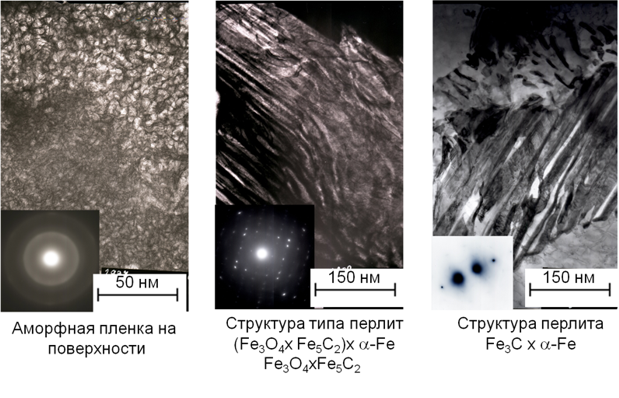

Установлено, что поверхностные слои, полученные лазерным синтезом, приводят к повышению коррозионной стойкости углеродистых и нержавеющих сталей. Наиболее вероятный механизм повышения коррозионной стойкости заключается в образовании метастабильных структур, которые и сообщают поверхности материала изначальные пассивационные свойства и высокую стойкость к образованию питтингов.

Наноструктурные покрытия и материалы для получения водорода электролизом водных растворов щелочей (катализ водорода)

Лазерная обработка порошкообразных материалов системы Fe-Ni-C с содержанием Ni 20масс.% приводит к созданию на металлической подложке спеченного слоя с тем же содержанием компонентов и с сохранением наноразмерности поверхностных структур. Наличие метастабильных наноразмерных структур приводит к повышению активности таких материалов в реакции катодного выделения водорода. На этой основе возможно создание материалов, катодная активность которых значительно выше никеля, самого активного в этом отношении металла из группы железа.

СЭМ-изображение поверхности после нанесения первого слоя твердосплавного покрытия.

СЭМ-изображение поверхности после нанесения первого слоя твердосплавного покрытия.